Retos de calidad de los métodos tradicionales de revestimiento

En el taller de tuberías de un importante astillero de Jiangsu, los trabajadores tenían problemas con la calidad del revestimiento de un lote de tuberías de combustible. Con los métodos tradicionales de pulverización manual, las superficies de las tuberías mostraban con frecuencia defectos como descolgamiento y textura de piel de naranja. La inspección por rayos X reveló espesores de revestimiento desiguales con variaciones de hasta ±50 micras. Los informes de calidad mostraban que el índice de cualificación en la primera pasada de estas tuberías era sólo de 82%, con lo que las repeticiones retrasaban el calendario en 15 días y suponían unos costes de reparación adicionales de 370.000 RMB.

Esta situación es habitual en la construcción naval. Como "sistema vascular" de los buques, la calidad del revestimiento de las tuberías influye directamente en la resistencia a la corrosión y la vida útil. La pulverización tradicional en posición fija requiere la rotación manual de las tuberías por parte de los operarios, lo que resulta ineficaz e incoherente en cuanto a la uniformidad del revestimiento.

La revolución tecnológica de los bastidores para rodillos de pintura

Ventajas del revestimiento automatizado

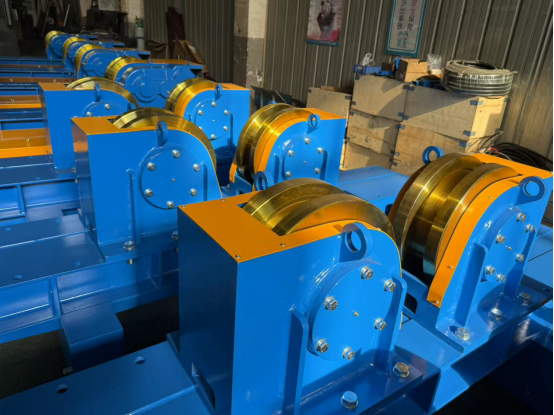

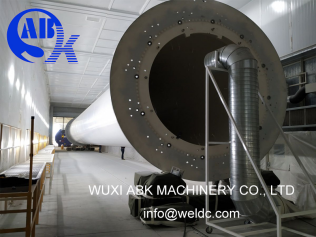

La situación se transformó por completo tras adoptar sistemas rotativos de revestimiento de tuberías. Los casos de ingeniería de un proveedor de equipos marinos de Shanghai mostraron que la aplicación de mesas giratorias de revestimiento automatizadas una mejora significativa de la calidad del revestimiento de las tuberías. El sistema utiliza motores de frecuencia variable para accionar los rodillos y hacer girar los tubos a una velocidad constante de entre 2 y 10 rpm, al tiempo que se coordina con pistolas de pulverización sin aire de alta presión para controlar la variación del grosor del revestimiento en ±10 micras.

Tecnologías de vanguardia

Y lo que es más importante, estos dispositivos de posicionamiento integrado soldadura-pulverización garantizan una cobertura uniforme del revestimiento en todos los ángulos de las tuberías, eliminando por completo los puntos perdidos en codos y soldaduras. En un proyecto de construcción de un buque de GNL en Guangdong, el astillero utilizó soportes giratorios para tuberías de alta resistencia para el revestimiento de sistemas de combustible. Los datos de campo mostraron que el nuevo proceso redujo el tiempo de recubrimiento por tubo de 25 minutos a sólo 8 minutos en comparación con la pulverización manual.

Análisis de los resultados de la aplicación práctica

Mejoras significativas de la calidad

Los datos de las pruebas indican que el nuevo proceso aumentó la utilización de pintura de 65% a 92%, lo que supone un ahorro anual de más de 800.000 RMB en materiales de revestimiento. Y lo que es más notable, la tasa de cualificación en el primer paso pasó de 82% a 98,3%, superando las estrictas inspecciones de DNV.

Beneficios económicos de la mejora de la eficiencia

La aplicación con éxito de estos recubrimientos inteligentes equipo de posicionamiento se basa en varios avances tecnológicos. El primero es el sistema de control de velocidad de precisión, con programación PLC para adaptar los parámetros de rotación a los distintos diámetros de tubo y características de revestimiento. En segundo lugar, el diseño especial antigoteo, con bandejas de recogida bajo los rodillos que evitan el desperdicio de pintura al tiempo que mantienen limpios los espacios de trabajo.

Consideraciones clave para la selección de equipos

Selección de parámetros técnicos

En el caso de los astilleros que se plantean modernizar soportes rotativos de revestimiento requiere centrarse en tres indicadores clave: capacidad de carga con un margen de seguridad de 20%, resistencia a la corrosión que supere las pruebas de niebla salina de 1.000 horas y, preferiblemente, sistemas de control con funciones de memoria de parámetros.

Casos prácticos de ROI

La experiencia en adquisiciones de un astillero de Zhejiang demuestra que la inversión de 500.000 RMB en equipos de tamaño medio suele amortizarse en 12-18 meses gracias al ahorro en revestimientos y costes de mano de obra. Con el avance de la fabricación inteligente, la nueva generación giradiscos de revestimiento digital están incorporando la tecnología IoT.

Futuras tendencias de desarrollo

Direcciones de actualización inteligentes

Mediante la supervisión en tiempo real de la velocidad de rotación y el flujo de pintura, y la correlación de estos datos con los resultados de las inspecciones de calidad, estos sistemas están ayudando a los astilleros a crear bases de datos más científicas sobre el proceso de revestimiento. Las prácticas en un astillero estatal demuestran que este método de optimización basado en datos puede mejorar aún más la consistencia del revestimiento en 15%.

Nuevos requisitos de competencia en el sector

Para los responsables de astilleros preocupados por los problemas de calidad del revestimiento de tuberías, ahora es el momento ideal para las actualizaciones tecnológicas. Profesional sistema de posicionamiento de revestimientos Los proveedores no sólo pueden suministrar equipos personalizados, sino también ayudar en la validación del proceso y la formación de los operarios.

Conclusiones: La necesidad de inversión estratégica

En el mercado actual de la construcción naval, cada vez más competitivo, la calidad del revestimiento de tuberías se ha convertido en un indicador clave de la capacidad técnica de un astillero. Invertir en sistemas de estanterías para rodillos de pintura no sólo resuelve problemas inmediatos de calidad, sino que representa un movimiento estratégico para mejorar la competitividad básica. Desde una perspectiva a largo plazo, ya no se trata sólo de una cuestión de costes, sino de una inversión necesaria para la sostenibilidad de la empresa.

Palabras clave:

soportes rotativos de revestimiento,giradiscos de revestimiento digital, sistema de posicionamiento de revestimientos, equipo de posicionamiento