Qualitätsherausforderungen bei traditionellen Beschichtungsmethoden

In der Rohrleitungswerkstatt einer großen Schiffswerft in Jiangsu kämpften die Arbeiter mit Qualitätsproblemen bei der Beschichtung einer Charge von Kraftstoffrohren. Bei der Anwendung traditioneller manueller Spritzverfahren wiesen die Rohroberflächen häufig Defekte auf, wie z. B. Durchbiegungen und Orangenhautstrukturen. Eine Röntgeninspektion ergab ungleichmäßige Beschichtungsdicken mit Abweichungen von bis zu ±50 Mikrometern. Aus den Qualitätsberichten ging hervor, dass die Qualifizierungsrate beim ersten Durchgang für diese Rohrleitungen nur 82% betrug, wobei Nacharbeiten den Zeitplan um 15 Tage verzögerten und zusätzliche Reparaturkosten von 370.000 RMB verursachten.

Dieses Dilemma ist im Schiffbau weit verbreitet. Als "Gefäßsystem" der Schiffe wirkt sich die Qualität der Rohrleitungsbeschichtung direkt auf die Korrosionsbeständigkeit und Lebensdauer aus. Das herkömmliche Spritzen an einer festen Position erfordert eine manuelle Drehung der Rohre durch die Arbeiter - ineffizient und uneinheitlich in Bezug auf die Gleichmäßigkeit der Beschichtung.

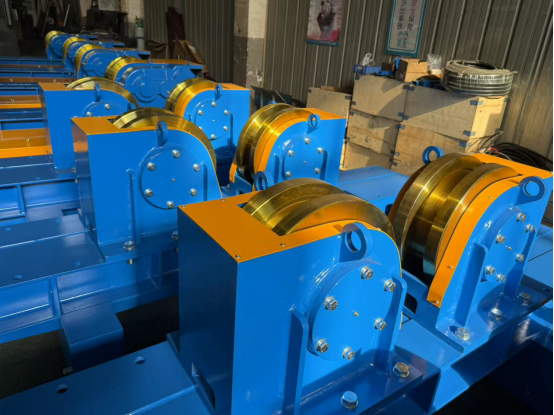

Die technologische Revolution der Farbrollenständer

Vorteile der automatisierten Beschichtung

Die Situation hat sich nach der Annahme der Rohrleitungsbeschichtungs-Drehsysteme. Technische Fälle eines Schiffsausrüsters aus Shanghai zeigten, dass die Umsetzung Automatische Beschichtungsdrehtische deutlich verbesserte Qualität der Rohrleitungsbeschichtung. Das System verwendet Motoren mit variabler Frequenz zum Antrieb von Walzen, die die Rohre gleichmäßig mit 2-10 U/min drehen, während es mit Hochdruck-Airless-Spritzpistolen koordiniert wird, um Schwankungen der Beschichtungsdicke innerhalb von ±10 Mikrometern zu kontrollieren.

Bahnbrechende Technologien

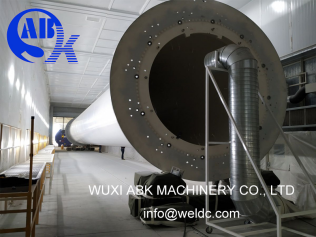

Noch wichtiger ist, dass diese schweißsprühende integrierte Positioniereinrichtungen gewährleisten eine gleichmäßige Beschichtung in jedem Winkel der Rohre, so dass Fehlstellen an Bögen und Schweißnähten vollständig vermieden werden. Bei einem Bauprojekt für ein LNG-Schiff in Guangdong verwendete die Werft Schwerlast-Drehstützen für Rohrleitungen für die Beschichtung von Kraftstoffsystemen. Felddaten zeigten, dass das neue Verfahren die Beschichtungszeit pro Rohr im Vergleich zum manuellen Sprühen von 25 Minuten auf nur 8 Minuten reduziert.

Analyse der Ergebnisse der praktischen Anwendung

Signifikante Qualitätsverbesserungen

Aus den Testdaten geht hervor, dass das neue Verfahren den Farbverbrauch von 65% auf 92% erhöht und damit jährlich über 800.000 RMB an Beschichtungsmaterialien einspart. Besonders bemerkenswert ist, dass die Qualifizierungsrate beim ersten Durchlauf von 82% auf 98,3% anstieg und damit die strengen Inspektionen von DNV bestanden wurden.

Wirtschaftlicher Nutzen von Effizienzgewinnen

Die erfolgreiche Anwendung dieser intelligenten Beschichtung Positionierungsausrüstung beruht auf mehreren technologischen Errungenschaften. Der erste ist die präzise Geschwindigkeitssteuerung mit SPS-Programmierung zur Anpassung der Rotationsparameter an unterschiedliche Rohrdurchmesser und Beschichtungseigenschaften. Zweitens die spezielle Anti-Tropf-Konstruktion mit Auffangwannen unter den Walzen, die Farbabfälle verhindern und gleichzeitig für saubere Arbeitsbereiche sorgen.

Wichtige Überlegungen zur Geräteauswahl

Auswahl der technischen Parameter

Für Werften, die Nachrüstungen erwägen, ist die Auswahl geeigneter Beschichtung von Rotationsträgern erfordert die Konzentration auf drei Schlüsselindikatoren: Tragfähigkeit mit einer Sicherheitsmarge von 20%, Korrosionsbeständigkeit, die einen 1000-Stunden-Salzsprühtest besteht, und vorzugsweise Steuerungssysteme mit Parameterspeicherfunktionen.

ROI-Fallstudien

Die Erfahrungen einer Werft in Zhejiang zeigen, dass sich die Investition von 500.000 RMB in mittelgroße Anlagen in der Regel innerhalb von 12-18 Monaten durch Einsparungen bei Beschichtungen und Arbeitskosten amortisiert. Mit der fortschreitenden intelligenten Fertigung, der neuen Generation digitale Beschichtung Plattenspieler sind jetzt mit IoT-Technologie ausgestattet.

Zukünftige Entwicklungstrends

Smart Upgrade Wegbeschreibung

Durch die Echtzeit-Überwachung der Rotationsgeschwindigkeit und des Farbflusses und die Korrelation dieser Daten mit den Ergebnissen der Qualitätskontrolle helfen diese Systeme den Werften, wissenschaftlichere Datenbanken für Beschichtungsprozesse zu erstellen. Die Praxis auf einer staatlichen Werft zeigt, dass diese datengesteuerte Optimierungsmethode die Konsistenz der Beschichtung um 15% weiter verbessern kann.

Neue Wettbewerbsanforderungen der Industrie

Für Werftmanager, die mit Qualitätsproblemen bei der Rohrleitungsbeschichtung zu kämpfen haben, ist jetzt der ideale Zeitpunkt für technologische Upgrades. Professionell Beschichtungs-Positionierungssystem Lieferanten können nicht nur maßgeschneiderte Geräte liefern, sondern auch bei der Prozessvalidierung und der Bedienerschulung helfen.

Schlussfolgerung: Die Notwendigkeit von strategischen Investitionen

Auf dem immer härter umkämpften Schiffbaumarkt ist die Qualität der Rohrleitungsbeschichtung zu einem wichtigen Indikator für die technische Leistungsfähigkeit einer Werft geworden. Die Investition in fortschrittliche Farbroller-Regalsysteme löst nicht nur unmittelbare Qualitätsprobleme, sondern ist auch ein strategischer Schritt zur Verbesserung der Wettbewerbsfähigkeit des Unternehmens. Langfristig gesehen ist dies nicht mehr nur eine Kostenüberlegung, sondern eine notwendige Investition für die Nachhaltigkeit des Unternehmens.

Schlüsselwörter:

Beschichtung von Rotationsträgern,digitale Beschichtung Plattenspieler, Beschichtungs-Positionierungssystem, Positionierungsausrüstung