Проблемы качества традиционных методов нанесения покрытий

В трубопроводном цехе крупной судостроительной верфи в Цзянсу рабочие боролись с проблемами качества покрытия на партии топливных трубопроводов. При использовании традиционных методов ручного распыления на поверхности труб часто появлялись дефекты, такие как провисание и апельсиновая корка. Рентгеновский контроль выявил неравномерную толщину покрытия с отклонениями до ±50 микрон. Отчеты о качестве показали, что коэффициент квалификации при первом прохождении для этих трубопроводов составил всего 82%, а переделки задержали график на 15 дней и привели к дополнительным затратам на ремонт в размере 370 000 юаней.

Такая ситуация часто встречается в судостроении. Качество покрытия трубопроводов, являющихся "сосудистой системой" судов, напрямую влияет на коррозионную стойкость и срок службы. Традиционное распыление в фиксированном положении требует ручного поворота труб рабочими - неэффективно и не обеспечивает равномерности покрытия.

Технологическая революция подставок для малярных валиков

Преимущества автоматизированного нанесения покрытий

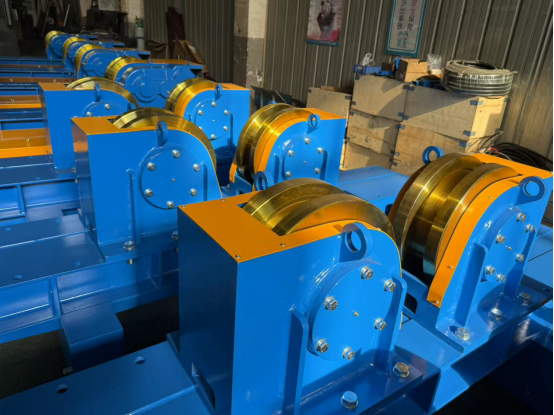

Ситуация полностью изменилась после принятия Роторные системы для нанесения покрытий на трубопроводы. Инженерные примеры, полученные от шанхайского поставщика морского оборудования, показали, что внедрение автоматические поворотные столы для нанесения покрытий значительно улучшила качество покрытия трубопроводов. Система использует частотно-регулируемые двигатели для привода роликов, которые стабильно вращают трубы со скоростью 2-10 оборотов в минуту, при этом координируя работу с пистолетами безвоздушного распыления под высоким давлением для контроля толщины покрытия в пределах ±10 микрон.

Прорывные технологии

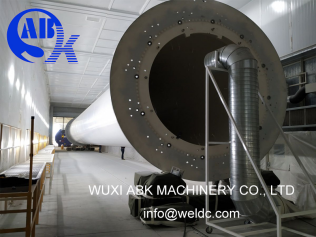

Что еще более важно, эти Сварочно-напылительные интегрированные позиционирующие устройства обеспечивают равномерное покрытие труб под любым углом, полностью исключая пропуски на коленах и сварных швах. На проекте строительства судна СПГ в Гуандуне верфь использовала вращающиеся опоры для трубопроводов большой грузоподъемности для покрытия топливных систем. Полевые данные показали, что новый процесс сократил время нанесения покрытия на одну трубу с 25 минут до всего 8 минут по сравнению с ручным распылением.

Анализ результатов практического применения

Значительные улучшения качества

Данные испытаний показывают, что новый процесс увеличил использование краски с 65% до 92%, что позволяет экономить более 800 000 юаней в год на материалах для покрытия. Что особенно примечательно, показатель первого прохождения квалификации подскочил с 82% до 98,3%, пройдя строгие проверки DNV.

Экономические выгоды от повышения эффективности

Успешное применение этих интеллектуальных покрытий оборудование для позиционирования опирается на несколько технологических прорывов. Во-первых, это прецизионная система управления скоростью, с программированием ПЛК для подбора параметров вращения под различные диаметры труб и характеристики покрытия. Во-вторых, специальная противокапельная конструкция с лотками для сбора краски под валиками, которые предотвращают отходы краски, сохраняя чистоту рабочего пространства.

Основные соображения при выборе оборудования

Выбор технических параметров

Для верфей, рассматривающих возможность модернизации, выбор подходящего Вращающиеся опоры для нанесения покрытий требует сосредоточиться на трех ключевых показателях: грузоподъемность с запасом прочности 20%, коррозионная стойкость, проходящая 1000-часовые испытания в соляном тумане, и, желательно, системы управления с функциями запоминания параметров.

Примеры окупаемости инвестиций

Опыт закупок на верфи в Чжэцзяне показывает, что инвестиции в 500 000 юаней в оборудование среднего размера обычно окупаются в течение 12-18 месяцев за счет экономии на покрытиях и трудозатратах. С развитием интеллектуального производства новое поколение Проигрыватели с цифровым покрытием теперь внедряют технологию IoT.

Тенденции будущего развития

Направления обновления Smart Upgrade

Контролируя в режиме реального времени скорость вращения, расход краски и соотнося эти данные с результатами контроля качества, эти системы помогают верфям создавать более научные базы данных о процессах нанесения покрытий. Практика государственной верфи показывает, что этот метод оптимизации, основанный на данных, может еще больше повысить однородность покрытия на 15%.

Новые требования к конкуренции в отрасли

Для руководителей судостроительных заводов, которых беспокоят проблемы с качеством покрытия трубопроводов, наступило идеальное время для технологического обновления. Профессионалы система позиционирования покрытий Поставщики могут не только предоставить оборудование по индивидуальному заказу, но и помочь с валидацией процесса и обучением операторов.

Заключение: Необходимость стратегических инвестиций

В условиях современной конкуренции на судостроительном рынке качество покрытия трубопроводов стало ключевым показателем технического потенциала верфи. Инвестиции в передовые технологии Системы стеллажей для малярных валиков не только решает насущные проблемы качества, но и представляет собой стратегический шаг, направленный на повышение основной конкурентоспособности. В долгосрочной перспективе это уже не просто затраты, а необходимые инвестиции для обеспечения устойчивости бизнеса.

Ключевые слова:

Вращающиеся опоры для нанесения покрытий,Проигрыватели с цифровым покрытием, система позиционирования покрытий, оборудование для позиционирования